Strunjirea se realizează cu ajutorul strungurilor care sunt construite într-o mare diversitate de modele și dimensiuni.

Astfel în cadrul societăților comerciale cu profil de activitate construcția de mașini, utilajul strung formează aproximativ 30% din totalul utilajelor. Utilajele strunguri sunt folosite în operațiunea de strunjire pentru obținerea de corpuri de rotație prin procese de așchiere și mișcări de avans.

Deoarece aceste operațiuni sunt destul de generale pentru realizarea lor au fost abordate mai multe mijloace tehnologice astfel că au fost obținute mai multe tipuri de strunguri, după cum urmează:

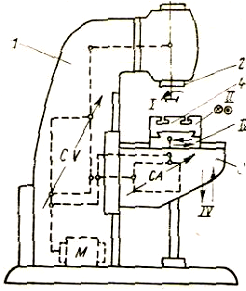

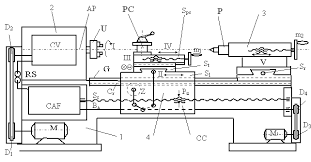

1) Strungul normal care este și primul model apărut și care se caracterizează prin faptul că axul central se află în poziție verticală și prin versatilitatea operațiunilor ce pot fi realizate cu acest utilaj;

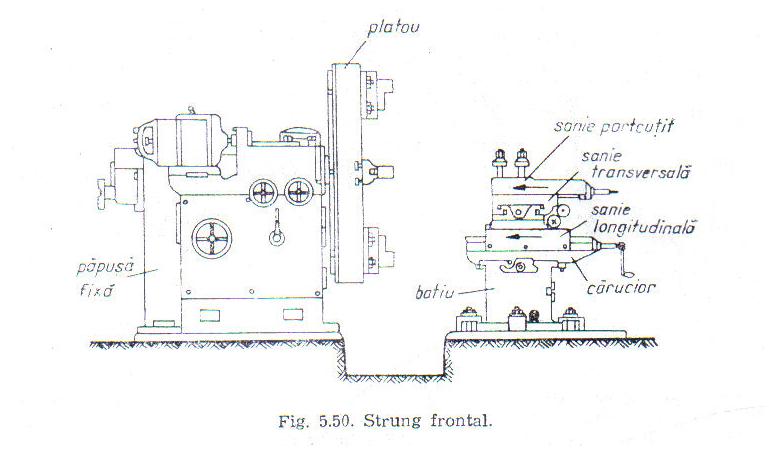

2) Pentru piesele cu lungimi mici cum ar fi roțile de curea sau volanții dar cu dimensiuni considerabile (100-400 cm) sunt folosite strungurile frontale;

3) Strungurile carusel au o arborele principal într-o poziție verticală și cu ajutorul acestuia sunt fabricate cu precădere tot piesele cu lungimea mică și diametrul mare;

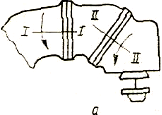

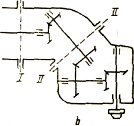

4) Strungul ”revolver” este dotat pentru un număr par de prinderi (în general 6-8 poziții), pentru fixarea de port-scule pentru a realiza strunjirea pieselor printr-o singură prindere. Acest model de strung este folosit pentru prelucrarea pieselor din semifabricate, forjate ori turnate sau a pieselor tip bară de dimensiuni relativ reduse.

5) Strungurile multi-cuțit sunt folosite în realizarea produselor de serie mulțumită capacității de a lucra mai multe suprafețe simultan.

6) Strungul semiautomat are prinderea și desprinderea materialului prelucrat realizat de către personalul specializat, în timp ce operațiunile de prelucrare a pieselor sunt realizat în mod automat.

7) Strungul automat este prezent prin mai multe modele monoaxiale sau multiaxiale la care prelucrarea materialelor se realizează în mod automat în funcție de reglajele realizate.

8) Deoarece unele utilaje sunt concepute pentru realizarea doar a unui singur de piesă acestea sunt încadrate în categoria strungurilor specializate. În această categorie intră strungurile care realizează următoarele piese: arborii cotiți și arborii cu came, dar și pentru operațiuni specializate cum ar detalonare și cojirea barelor.

9) Strungul CNC (comandă numerică) care pentru operațiuni preia comenzi dintr-un program.