Este mai bine sa optez pentru un ferastrau cu banda sau unul cu disc circular pentru debitarea metalului?”

Aceasta este intrebarea pe care de multe ori si-o adreseaza un intreprinzator in domeniul prelucrarii metalelor este.

Ferastrau cu banda versus ferastrau cu disc circular: „Care se potriveste cel mai bine aplicatiei mele?”

Daca se face alegerea gresita, pe termen scurt, atunci productivitatea si potentialul de a concura cu alte firme pe piata pe termen lung ar putea fi compromise.

Mult timp considerat piesa de baza in ateliere de specialitate, ferastraiele cu banda au avansat in multe domenii.

Capacitatea de debitare, avansul servo-asistat mai precis, viteza motorului, treptele de viteze, optiunile de putere, posibilitatea programarii aplicatiilor repetitive, posibilitatea utilizarii de panze placate si capacitatea de a realiza taieri fine in materiale dure sunt doar cateva dintre caracteristicile unui ferastrau cu banda de azi.

Ferastraul cu disc circular ofera viteze mari de debitare. Chiar si unitatile manuale cele mai de baza asigura un volum mic de debitari pe o gama larga de materiale, in vreme ce modelele automate functioneaza bine pentru cicluri de productie si aplicatii repetitive.

Cu cativa ani in urma, alegerea unei variante dintre un ferastrau cu disc circular si a unuia cu banda era mult mai simpla. In cazul unui volum mare de lucru, a unei productii intensive s-ar fi preferat un ferastrau cu panza circulara.

In cazul in care toleranta si finisajele nu ar fi fost esentiale, un fierastrau cu banda ar fi fost mai putin costisitor. Dar astazi, din cauza progreselor tehnice, solutia este mai putin clara.

Pentru a fi sigur de alegere, utilizarea unui ferastrau cu panza circulara va oferi intotdeauna solutia cea mai eficienta si rentabila, in anumite circumstante, in special atunci cand finisajul este critic sau atunci cand este necesara utilizarea unui ferastrau cu viteza mare si panza cu carbura.

Desi este mai scump, un ferastrau cu disc cu carbura va reduce timpul de lucru semnificativ.

Diferentele de performanta dintre aceste doua tehnologii au inceput sa se estompeze. Ferastraul cu panza circulara ofera inca o viteza mare si finisaj bun. Ferastraiele cu banda, in general, sunt mai putin costisitoare si ofera o mai mare flexibilitate pe termen lung in ceea ce priveste capacitatea taiere. O banda de ferastrau de inalta calitate poate fi in masura sa indeplineasca sau chiar sa depaseasca asteptarile de performanta, care erau anterior realizabile doar cu un fierastrau cu disc circular.

Tipul de material si diametrul

„Ce diametre de material se vor taia pe aceasta masina? Ce tipuri si grade de duritate are aceste materiale? Care sunt materialele care se vor taia cel mai des? Vor fi taiate materiale pline, tevi sau ambele? Proiectele de viitor vor schimba cerintele de lucru? Va ganditi sa oferiti capacitati de taiere suplimentare pentru piete noi?”

In general, diametrul maxim pentru ferastraiele cu panza circulara este cuprins intre 125 si 150 mm.

Deoarece decizia se ia in functie de capacitatea ferastraului si perspectiva costurilor, optiunea de alegere se indreapta catre ferastraiele cu banda.

Diametrele de lucru intre 25 si 125 mm ar putea fi prelucrate, atat cu ferastraie cu banda, cat si cu ferastraie cu panza circulara. In acest caz alegerea se face in functie de alte criterii.

In cazul taierii cu ferastraul cu panza circulara, ideea este de intra si iesi in si din material repede.

Clasele mai comune de otel se preteaza mai bine la ferastraie cu panza circulara. Ele pot fi taiate rapid, fara a genera caldura excesiva si frecare care pot duce la uzura prematura a panzei circulare si, astfel, afecta produsul final. Materialele mai dure decat cele pe baza de nichel trebuie debitate cu o viteza redusa.

Benzile de ferastrau cu pas variabil au mai multe margini de taiere si asigura mai mult timp pentru panza sa intrare si iasa din material.

Cerinte in prelucrare trecute si viitoare

„Cate piese aveti nevoie sa taiati zilnic, saptamanal, o data ora, lunar? Vor fi aceste serii lungi, de tip productie, tiraje mici sau bucati individuale? Se vor modifica cerintele de productie pentru a se executa volume mai mari in viitor? Pentru orice scenariu, care sunt dimensiunile, clasele, si cantitatile de materiale care urmeaza sa fie taiate?”

Fierastraiele de astazi au capacitati de productie avansate, permitand realizarea de productii mai mari de piese cu diametru mic, precum si capacitatea de a mentine tolerante stricte.

Daca aveti posibilitatea sa taiati piese in straturi, atunci un ferastrau cu banda poate concura bine cu un ferastrau cu disc circular. Poate ca aveti posibilitatea sa taiati bare solide la fiecare 10 secunde cu un ferastrau cu disc circular standard, dar daca taiati un strat de cinci piese cu un ferastrau cu banda in 70 secunde, atunci acesta ar putea satisface mai bine cerintele dumneavoastra de productie.

O data cu avansarea tehnologiilor capacitatea ferastraielor cu banda cu coloana dubla mentin tensiunea benzii foarte ridicata prin designul lor rigid si pot mentine o sarcina constanta, tolerante ale panzei.

Prin taierea de straturi sau pachete se reduce timpul productie de asemenea. Daca v-ati propus sa taiati pachete de material luati in calcul cerintele de fixare. Ferastraiele cu disc circular pot sa taie si ele pachete, dar piese cu diametru mic si prin utilizarea de scule speciale pentru fixare.

Pentru gruparea pieselor cu diametru mai mare, ferastraiele cu banda raman singura optiune. Gruparea tevilor patrate sau dreptunghiulare poate fi realizata si numai prin fixarea pe orizontala, dar piesele rotunde necesita atat fixare verticala, cat si orizontala, care, in unele cazuri, pot reduce capacitatea de productie, deoarece sistemele de fixare ocupa spatiu in zona de lucru si lasa mai putin loc pentru materiale.

Totusi, cea mai buna practica este de a utiliza intotdeauna ambele menghine, orizontala si verticala, pe toate partile ferastraului, pentru a reduce vibratiile. Vibratiile in exces pot reduce semnificativ durata de viata a panzei.

Cat de fin si cat de aproape?

„Care sunt tolerantele pentru lungimea, rectangularitatea si consistenta produsului final? Va fi realizata o operatiune de finisare secundara? Sau piesele trebuie sa indeplineasca cerintele minime specifice, cum ar fi o cerinta de finisaj RMS 125, ca urmare a taierii initiale? Ar putea fi eliminata o operatiune secundara, economisind timp si bani, in cazul in care a fost realizat un finisaj de calitate mai mare?”

Ferastraul cu disc circular ofera finisaje de inalta calitate. Cu o panza buna, ascutita, un ferastrau cu disc circular aproape elimina bavurile de pe canturile taiate.

Cu toate acestea, alte aspecte ale productiei in ansamblu ar putea fi in in joc atunci cand se compara tehnologiile de taiere.

Unele ferastraie cu banda au acum un surub ghidare care antreneaza unitatea de avans automat. Aceasta inlocuieste unitatea traditionala de avans hidraulic si ofera atat tolerante de lungime mai stricte cat si o mai buna repetabilitate.

Aceste suruburi de ghidare montate pe fierastraiele cu banda sporesc pozitionarea materialului prin imbunatatirea preciziei reducand timpul taierii.

Tipuri de taieri

„Ai nevoie sa tai la unghi sau cu mitra? Daca da, ce unghiuri ai nevoie sa realizezi? Ce procent din munca dumneavoastra necesita taiere la unghi cu mitra? Vrei sa automatizezi aceste procese?”

Daca aplicatia dumneavoastra necesita o multitudine de taieri la unghi, apoi taiere in strat sau pachet, atunci ferastraul cu banda nu mai este viabil. In acest caz trebuie sa comparati ferastraul cu disc circular si ferastraul cu banda pe baza unei productii bucata cu bucata.

Cu toate acestea, in cazul in care numarul de taieri la unghi este limitat, atunci un ferastrau cu banda orizontala pentru diametre mici poate fi solutia optima.

Care sunt cele mai bune solutii pe termen lung?

Incercati sa examinati cerintele actuale si viitoare de taiere. Personalul de aprovizionare ar putea lua in considerare cheltuielile de astazi, in timp ce personalul de productie si operatorii s-ar putea sa se uite la productivitatea pe termen lung a unei masini. Ambele perspective sunt importante.

Ceea ce este mai important pentru dumneavoastra in acest moment, este sa analizati situatia financiara actuala a companiei dvs. si ce anume va intereseaza: costuri in avans pentru aceasta achizitie punctuala, sau performanta financiara pe o raza lunga de actiune a masinii?

Comparand un ferastrau cu banda complet automat cu un ferastrau complet automat cu disc circular, in general, un ferastrau cu banda costa mult mai putin decat unul cu disc. Dar trebuie sa luati in calcul mai multi factori decat pretul de achizitie al masinii. „Ce operatiuni se vor efectua in general, mai multe taieturi individuale sau mai multe taieri de pachete? Cat de multe schimburi lucreaza? Care este capacitatea zilnica de productie a companiei? Are compania posibilitatea de reutilizare a panzelor sau au tendinta de a cumpara altele noi atunci cand este necesar?”

In general, costul per centimetru patrat de material taiat este mai mic in cazul unui ferastrau cu banda. Cu toate acestea, daca ar fi sa reascutim discurile pentru ferastraul circular, atunci costul per centimetru patrat va scadea cu fiecare ascutire.

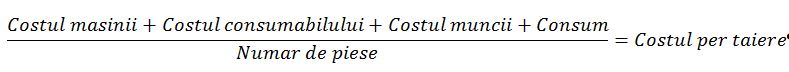

Aspecte importante de luat in calcul atunci cand se analizeaza posibilitatea achizitei unuia dintre cele doua ferastraie sunt costurile de operare (inclusiv a cerintelor electrice), costul per taiere (munca si consumabile), precum si timpul de pregatire a pachetelor in cazul in care materialul brut nu este deja primit in acel mod.

Pe baza volumului si altor factori mentionati, se poate determina cat timp va dura productia si economiile de cost per-taiere pentru a compensa investitia initiala:

Raspunsul la intrebarea „Ce ferastrau ar trebui sa aleg?” este sa intelegeti nu numai cerintele de productie de astazi, ci si pe cele din viitor. Rezultatul va afecta profitabilitatea si productivitatea societatii dumneavoastra pentru o perioada lunga de timp.